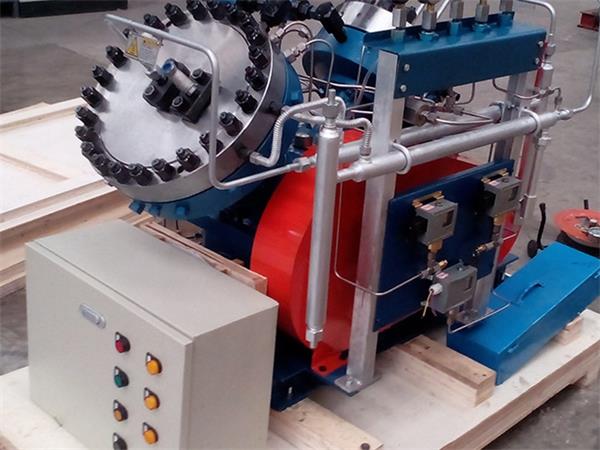

Máy nén màng là loại máy nén đặc biệt có vai trò quan trọng trong nhiều lĩnh vực nhờ cấu trúc và nguyên lý hoạt động độc đáo.

1、 Thành phần cấu tạo của máy nén màng

Máy nén màng chủ yếu bao gồm các bộ phận sau:

1.1 Cơ chế lái

Thường được cung cấp năng lượng bởi động cơ điện hoặc động cơ đốt trong, công suất được truyền đến trục khuỷu của máy nén thông qua bộ truyền động đai, bộ truyền động bánh răng hoặc kết nối trực tiếp. Chức năng của cơ cấu truyền động là cung cấp nguồn điện ổn định cho máy nén, đảm bảo máy nén hoạt động bình thường.

Ví dụ, trong một số máy nén màng nhỏ, động cơ một pha có thể được sử dụng làm cơ cấu truyền động, trong khi ở máy nén màng công nghiệp lớn, động cơ ba pha công suất cao hoặc động cơ đốt trong có thể được sử dụng.

1.2 Cơ cấu thanh truyền trục khuỷu

Cơ cấu thanh truyền trục khuỷu là một trong những thành phần cốt lõi của máy nén màng. Nó bao gồm trục khuỷu, thanh truyền, thanh trượt, v.v., có chức năng chuyển đổi chuyển động quay của cơ cấu dẫn động thành chuyển động tịnh tiến qua lại của piston. Chuyển động quay của trục khuỷu khiến thanh truyền chuyển động lắc, từ đó đẩy thanh trượt tạo ra chuyển động tịnh tiến qua lại trong thanh trượt.

Ví dụ, thiết kế trục khuỷu thường sử dụng vật liệu thép hợp kim cường độ cao, trải qua quá trình gia công và xử lý nhiệt chính xác để đảm bảo độ bền và độ cứng cần thiết. Thanh truyền được làm từ vật liệu thép rèn cao cấp, và thông qua quá trình gia công và lắp ráp chính xác, đảm bảo kết nối đáng tin cậy với trục khuỷu và thanh truyền.

1.3 Thân piston và xi lanh

Pít-tông là bộ phận tiếp xúc trực tiếp với khí trong máy nén màng, thực hiện chuyển động tịnh tiến bên trong xi-lanh để nén khí. Thân xi-lanh thường được làm bằng gang hoặc thép đúc có độ bền cao, có khả năng chịu áp suất tốt. Phớt được sử dụng giữa pít-tông và xi-lanh để ngăn rò rỉ khí.

Ví dụ, bề mặt piston thường được xử lý bằng các phương pháp đặc biệt như mạ crôm, mạ niken, v.v. để cải thiện khả năng chống mài mòn và chống ăn mòn. Việc lựa chọn các bộ phận làm kín cũng rất quan trọng, thường sử dụng phớt cao su hoặc phớt kim loại hiệu suất cao để đảm bảo hiệu quả làm kín tốt.

1.4 Các thành phần màng ngăn

Màng ngăn là bộ phận quan trọng của máy nén màng, có chức năng cách ly khí nén với dầu bôi trơn và cơ cấu truyền động, đảm bảo độ tinh khiết của khí nén. Các bộ phận màng ngăn thường bao gồm các tấm màng ngăn, khay màng ngăn, tấm ép màng ngăn, v.v. Tấm màng ngăn thường được làm bằng vật liệu kim loại hoặc cao su có độ bền cao, có độ đàn hồi và khả năng chống ăn mòn tốt.

Ví dụ, tấm màng ngăn kim loại thường được làm bằng vật liệu như thép không gỉ và hợp kim titan, được xử lý bằng kỹ thuật đặc biệt để có độ bền và khả năng chống ăn mòn cao. Màng ngăn cao su được làm bằng vật liệu cao su tổng hợp đặc biệt, có độ đàn hồi và khả năng bịt kín tốt. Khay màng ngăn và tấm ép màng ngăn được sử dụng để cố định màng ngăn, đảm bảo màng ngăn không bị biến dạng hoặc vỡ trong quá trình vận hành.

1.5 Van gas và hệ thống làm mát

Van khí là một bộ phận trong máy nén màng, có chức năng kiểm soát dòng khí vào và ra, hiệu suất của nó ảnh hưởng trực tiếp đến hiệu suất và độ tin cậy của máy nén. Van khí thường sử dụng van tự động hoặc van cưỡng bức, được lựa chọn theo yêu cầu về áp suất làm việc và lưu lượng của máy nén. Hệ thống làm mát được sử dụng để giảm nhiệt do máy nén sinh ra trong quá trình vận hành, đảm bảo máy nén hoạt động bình thường.

Ví dụ, van tự động thường sử dụng lò xo hoặc màng ngăn làm lõi van, tự động đóng mở theo sự thay đổi áp suất khí. Van cưỡng bức cần được điều khiển thông qua các cơ cấu truyền động bên ngoài, chẳng hạn như truyền động điện từ, truyền động khí nén, v.v. Hệ thống làm mát có thể được làm mát bằng không khí hoặc làm mát bằng nước, tùy thuộc vào môi trường vận hành và yêu cầu của máy nén.

2、Nguyên lý hoạt động của máy nén màng

Quá trình hoạt động của máy nén màng có thể được chia thành ba giai đoạn: hút, nén và xả:

2.1 Giai đoạn hít vào

Khi piston di chuyển sang phải, áp suất bên trong xi lanh giảm, van nạp mở ra, khí bên ngoài đi vào thân xi lanh qua ống nạp. Lúc này, dưới tác động của áp suất bên trong xi lanh và áp suất trong buồng màng, tấm màng bị uốn cong sang trái, thể tích buồng màng tăng lên, tạo thành quá trình hút.

Ví dụ, trong quá trình hít vào, việc đóng mở van nạp được điều khiển bởi chênh lệch áp suất bên trong và bên ngoài khối xi lanh. Khi áp suất bên trong xi lanh thấp hơn áp suất bên ngoài, van nạp sẽ tự động mở và khí bên ngoài đi vào thân xi lanh; khi áp suất bên trong xi lanh bằng với áp suất bên ngoài, van nạp sẽ tự động đóng lại và quá trình hút kết thúc.

2.2 Giai đoạn nén

Khi piston di chuyển sang trái, áp suất bên trong xi lanh tăng dần, van nạp đóng lại và van xả vẫn đóng. Lúc này, màng ngăn bị uốn cong sang phải dưới áp suất bên trong xi lanh, làm giảm thể tích buồng màng ngăn và nén khí. Khi piston tiếp tục di chuyển, áp suất bên trong xi lanh tăng liên tục cho đến khi đạt áp suất nén đã cài đặt.

Ví dụ, trong quá trình nén, biến dạng uốn của màng ngăn được xác định bởi sự chênh lệch giữa áp suất bên trong xi lanh và áp suất trong buồng màng. Khi áp suất bên trong xi lanh cao hơn áp suất trong buồng màng, tấm màng sẽ uốn cong sang phải, nén khí; khi áp suất bên trong xi lanh bằng với áp suất trong buồng màng, màng ngăn ở trạng thái cân bằng và quá trình nén kết thúc.

3.3 Giai đoạn xả

Khi áp suất bên trong xi lanh đạt đến áp suất nén cài đặt, van xả mở ra và khí nén được xả ra khỏi xi lanh qua ống xả. Lúc này, tấm màng ngăn uốn cong sang trái dưới áp suất bên trong xi lanh và buồng màng ngăn, làm tăng thể tích buồng màng ngăn và chuẩn bị cho quá trình hút tiếp theo.

Ví dụ, trong quá trình xả, việc đóng mở van xả được điều khiển bởi sự chênh lệch giữa áp suất bên trong xi lanh và áp suất trong ống xả. Khi áp suất bên trong xi lanh cao hơn áp suất trong ống xả, van xả tự động mở và khí nén được xả ra khỏi thân xi lanh; khi áp suất bên trong xi lanh bằng với áp suất trong ống xả, van xả tự động đóng lại và quá trình xả kết thúc.

3、 Đặc điểm và ứng dụng của máy nén màng

3.1 Đặc điểm

Độ tinh khiết cao của khí nén: Do có màng ngăn tách khí nén khỏi dầu bôi trơn và cơ cấu truyền động nên khí nén không bị nhiễm dầu bôi trơn và tạp chất, do đó có độ tinh khiết cao.

Độ kín tốt: Máy nén màng sử dụng cấu trúc kín đặc biệt, có thể ngăn ngừa rò rỉ khí hiệu quả, đảm bảo hiệu quả nén và an toàn.

Hoạt động êm ái: Trong quá trình làm việc của máy nén màng, tốc độ chuyển động của piston tương đối thấp và không có tiếp xúc trực tiếp giữa các bộ phận kim loại nên hoạt động êm ái và tiếng ồn thấp.

Khả năng thích ứng mạnh mẽ: Máy nén màng có thể thích ứng với nhiều yêu cầu nén khí khác nhau, bao gồm khí đặc biệt áp suất cao, độ tinh khiết cao, dễ cháy và nổ.

3.2 Ứng dụng

Ngành công nghiệp hóa dầu: dùng để nén các loại khí như hydro, nitơ, khí tự nhiên, v.v., cung cấp nguyên liệu thô và năng lượng cho sản xuất hóa chất.

Ngành công nghiệp thực phẩm và dược phẩm: dùng để nén các loại khí như không khí và nitơ, cung cấp môi trường khí sạch cho quá trình chế biến thực phẩm và sản xuất dược phẩm.

Ngành công nghiệp bán dẫn điện tử: dùng để nén các loại khí có độ tinh khiết cao như nitơ, hydro, heli, v.v., cung cấp môi trường khí có độ tinh khiết cao cho sản xuất chip điện tử và sản xuất chất bán dẫn.

Trong lĩnh vực thí nghiệm nghiên cứu khoa học, nó được sử dụng để nén nhiều loại khí đặc biệt và cung cấp nguồn khí ổn định cho các thí nghiệm nghiên cứu khoa học.

Tóm lại, máy nén màng đóng vai trò quan trọng trong nhiều lĩnh vực nhờ cấu trúc và nguyên lý hoạt động độc đáo. Hiểu rõ nguyên lý hoạt động của máy nén màng có thể giúp sử dụng và bảo trì thiết bị này tốt hơn, nâng cao hiệu suất và độ tin cậy.

Thời gian đăng: 12-09-2024